В сфере порошковой покраски существует большой выбор оборудования, так как надо решать различные производственные задачи, красить большие и малые объекты в разных объемах. Бренд Sta-tic производства Турции предлагает широкий спектр оборудования для ваших целей и масштабов производства:

- универсальные ручные установки для нанесения краски трибостатическим и электростатическим методом;

- манипуляторы автоматы;

- полимеризационные печи;

- камеры порошкового окрашивания;

- автоматические линии с подготовкой поверхности;

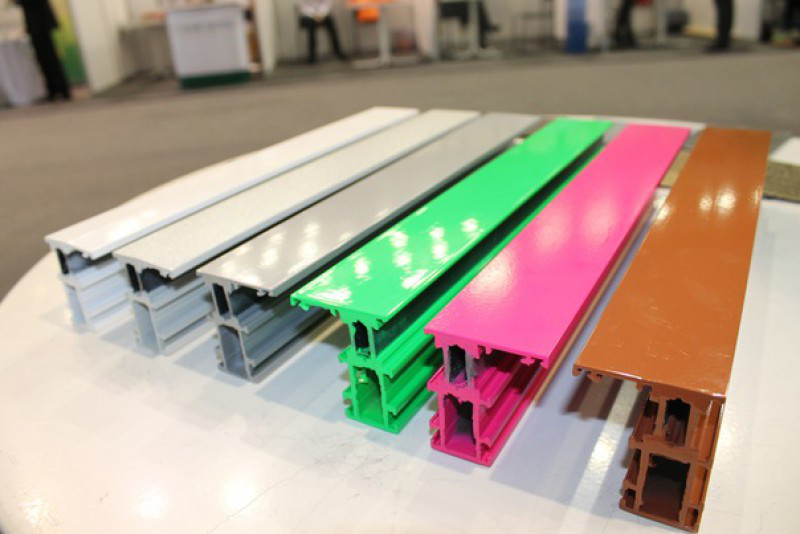

- оснащение для декоративной отделки профилей из металла (алюминия);

- транспортные системы для перемещения крупногабаритных изделий при больших объемах производства.

Оборудование для покраски металла порошковой краской может состоять из небольшого участка для покраски, а также включать полноценную автоматическую линию со сложной структурой, сделанную по персональному заказу. Здесь можно посмотреть и купить оборудование для порошковой покраски в Украине: https://globaltech.com.ua/oborudovanie-poroshkovoi-zhydkoi-pokraski/.

Преимущества порошкового окрашивания очевидны:

- высокое качество покрытия по физико-химическим характеристикам;

- устойчивость к царапинам, сколам, потертостям;

- экологичность;

- экономный расход;

- интересные цвета и фактуры;

- новый уровень автоматизации;

- оптимальные санитарно-гигиенический условия труда.

Вообще, порошковая покраска — это лучший метод получения полимерного покрытия с отменной защищенностью и декоративностью.

Технология порошковой покраски

Если кратко, слой полимерных порошков надо напылить на поверхность изделия, а потом полимеризовать в печи при конкретной температуре. Вот из каких этапов состоит стандартная технология покраски порошковой краской:

- Сначала выполняется подготовка поверхности к нанесению краски. Надо удалить грязь, окислы, обезжирить, фосфатировать. Поверхность должна сопротивляться коррозии и обладать хорошей адгезией.

- Затем изделие переходит в камеру порошковой окраски, где происходит напыление. Ручной электростатический распылитель под влиянием сжатого воздуха наносит частицы краски на поверхность. Под действием электростатических сил заряженные частицы оседают на поверхности равномерно. Толщина слоя может быть от 40 мкм для декоративных целей, от 80 мкм — для защитно-декоративных, а также в пределах 300—500 мкм в несколько слоев для получения защитного эпоксидного состава на сложном объекте (сетка, катушка, труба, часть электромотора).

- Далее порошковый слой на изделии должен посетить печь полимеризации. Температура в камере достигает 150—220°C. В таком режиме слой порошковой краски оплавляется, формируется пленка покрытия, которая требует дальнейшего охлаждения и отвержения.

Большой цех порошковой покраски требует более сложных решений: транспортной системы для перемещения деталей от станции к станции. Это может быть подвеска или тележки на рельсах. При организации непрерывного процесса производительность увеличивается в разы.

Заказчик лучше знает, что нужно для порошковой покраски в его конкретном случае. Но при необходимости консультанты помогут сделать выбор.

Комплексная линия порошковой окраски

Чаще всего возникает потребность в полном комплексе для порошкового окрашивания с максимальной автоматизацией. Sta-tic предлагает автоматическую линию порошковой окраски. Какими преимуществами обладают автоматические линии турецкого производителя:

- неограниченный размер линии;

- индивидуальная проектировка под каждый проект;

- минимальный человеческий фактор;

- надежные материалы для частей комплекса (нержавеющая сталь AISI 304, AISI 309/310 оцинкованная сталь, каменная вата);

- камера напыления с циклоном подходит и для ручного окрашивания, и для манипуляторов;

- система напыления спроектирована так, чтобы порошковая краска, не попавшая на деталь, была поймана в канал всасывания на полу камеры и передана вытяжкой в циклон, а после этого — через резервуар, автоматическое сито и установку рекуперации — вновь направилась в пистолет распылитель для повторного использования;

- вертикальные подающие насосы сделаны с цельным литым корпусом для герметичности;

- в печи для порошковой покраски реализован мощный нагревательный блок с теплообменником, благодаря которому печь полимеризации разогревается до 250°C;

- по регулируемым воздушным ходам сухой горячий воздух равномерно расходится по печному объему;

- воздушные завесы не допускают теплопотерь;

- полный спектр защиты выполняет предохранительный термостат с сигнализацией и цифровой термостат выхлопных газов;

- цепь подвесного карданного конвейера подвергалась термообработке, контроль скорости осуществляется частотным инвертором, блок автоматической смазки умеет смазывать 4 подшипника за раз;

- потолочные щетки туннеля выполнены из тепло- и химически-стойких материалов, они предотвращают коррозию конвейерных подшипников и выход пара из туннеля;

- электрическая панель управления PLC с функцией дистанционного подключения позволяет выстроить рабочий процесс из одной точки.

Обязательно учитывайте названные факторы для организации удобной и безопасной работы оборудования.